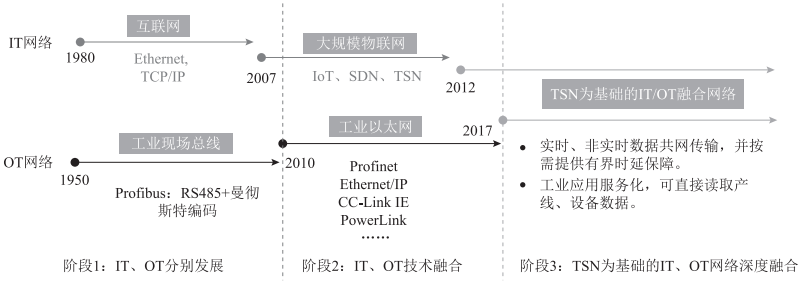

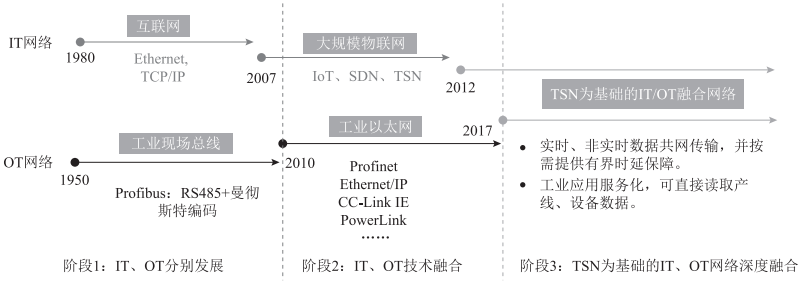

工厂数字化转型是未来制造业升级的重要趋势。随着大数据分析、人工智能等技术在工业中的逐步应用,需要借助于IT、OT深度融合的新型网络实现上层应用对现场数据的实时访问。现有基于现场总线、工业以太网的自动化系统,由于采用了专用的链路层、网络层技术,造成IT与OT网络的割裂。现有现场总线、工业以太网往往是某一自动化厂家借助其软硬件产品提供的,包含从物理层到应用层完整的通信解决方案,而大的自动化厂家都可以提供整套应用此种通信方案的软硬件产品。工厂建设初期如果选用某一厂家的控制系统,后续改造、扩建基本只能选择相同厂家的产品,或者支持此通信协议的产品,使得烟囱式的信息孤岛越来越多。时间敏感网络(TSN)是解决上述问题的关键使能技术,采用TSN的通用以太网,可以保证数据传输的有界时延、有界抖动,为不同传输需求的网络数据提供所需的确定性保障,可以应用于实时现场控制系统,真正实现IT与OT网络的深度融合。相比较,TSN仅规范了链路层通信,还需要组合一种应用层协议才可以在不同工业应用场景中使用。目前主流自动化厂家大多在TSN之上绑定自己的工业应用层协议(如Profinet over TSN、CC-Link IE over TSN),还没有充分发挥TSN的价值。下面简要回顾IT、OT网络发展历程,并尝试划分3个阶段:IT、OT网络分别发展阶段;IT技术在OT网络应用阶段;IT、OT网络深度融合阶段。如图1所示。

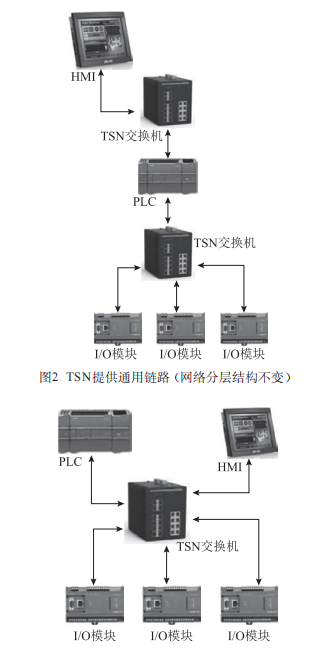

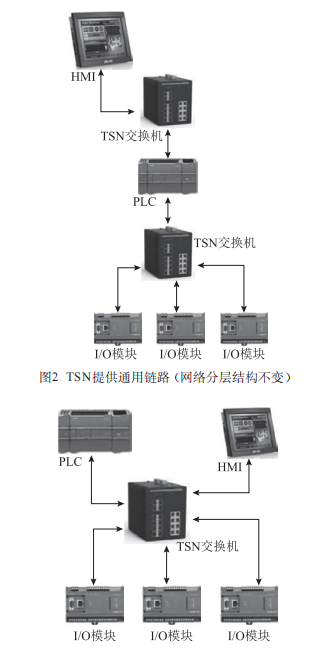

自20世纪50年代开始,应用于闭环控制的OT网络经历了电信号直连到RS485等串行总线连接的演变,不同自动化厂家分别提出了各自的现场总线技术,如施耐德的ModbusRTU、西门子的Profibus。2000年左右,IEC61158、IEC 61784-1收录了有代表性的工业现场总线,无法实现多总线的统一。自20世纪80年代末,以IEEE802.3、TCP/IP技术为代表的IT网络大规模商用为起点,使得通用IP网络实现了大规模低成本应用;2007年,以IPv6、物联网芯片应用为代表的大规模物联网开始快速发展,在生活、消费领域极大促进了人与人、人与物的连接;2012年IEEE TSN协议族开始制定,使得不同质量保障需求的数据共网传输成为可能。根据ISA-95定义的工业分层架构,OT网络又分为生产管理网络、工业控制网络两个部分。通用以太网技术早已广泛应用于企业和车间的生产管理网络中,但控制器本身(如PLC、IPC等)与传感器、执行机构之间的通信需要确定性的网络传输技术,而传统的TCP/IP协议是无法实现和满足工业控制网络的实时性、确定性要求的,因此工业网络长期存在不同技术并存的情况。2010年左右,由于通用以太网技术的成熟、成本的不断降低,各大自动化厂家不约而同地研发了基于IEEE802.3通用以太网技术的工业以太网协议,但由于工业控制对数据传输确定性的需求,特别是运动控制对传输时延、抖动的严格要求,需要对通用以太网技术的链路层、网络层做特定的修改,牺牲通用性换网络的确定性,其中有代表性的技术包括:Profinet、PowerLink、CC-Link IE、Ethernet/IP等。经过10余年的发展,以太网技术在OT网络中得到了广泛应用,但由于不同技术实现上的差异,使得工业控制网络割裂、数据访问困难,无法满足智能制造场景下各系统、设备数据语义化表示、低成本互联等需求。通过对IT、OT网络前两个阶段的梳理不难发现,IT网络由于标准统一促进了通信设备的低成本、大范围应用。OT网络发展初期,由于不同工业应用场景对通信能力的要求不同,以及各自动化厂家小院高墙式的技术创新思路,造成大量工业通信协议并存的现状。通过工业以太网快速发展可以看出,经过IT网络验证的成熟技术成本优势明显,OT网络完全可以在此基础上,针对工业对通信的特殊需求,实现分层创新。可以预见,以TSN为代表的确定性以太网通信技术,必将延续工业以太网历史发展路径,实现OT网络链路层的统一。2017年IEC、IEEE成立联合工作组,从工业通信的需求、场景分析入手,制定了IEC/IEEE 60802 TSN-IA标准,预计2024年5月正式发布。此标准目前也正在SAC/TC124进行中国国家标准的转化工作,可以预见,此标准将会极大促进TSN在OT网络中的应用进程,真正实现工业控制网络链路层的统一,标准包含的主要内容如下:(1)对工业应用进行了抽象,定义了IA-device(传感器、执行器,物理实体)、IA-controller(控制器,物理实体)、IA-station(功能抽象)。(2)定义了流量类型,基于数据传输的3个基本特征,定义了4种Stream Type(数据流类型),并细分为7种Traffic Type(流量类型)。(3)定义了工业终端设备的网络中间层(middleware shim),可用于各类工业应用与TSN Endstation Component的适配。(4)定义了一致性声明文件,限定了TSN-IA支持的功能集,为不同等级的TSN工业终端设备实现互操作提供了前提保障。由于TSN标准复杂度高,TSN-IA标准仍未固化,目前TSN芯片大部分还是基于FPGA实现,成本高,无法满足成本敏感的工业终端设备使用需求。原有工业应用层协议与TSN进行适配,还会引入TSN网络结构、网络配置的新变化,对用户有更高要求。叠加以上两点因素,各主流自动化厂家目前对TSN的产品开发仍然缺少动力,但策略上选择更加开放的应用层协议的厂家,比如OPC UA,将会更加开放拥抱TSN在OT网络中应用。预计这一融合过程将会以IEC/IEEE60802正式发布为起点,并将持续5到10年,会对OT网络产生深刻的影响,经历的几个关键演进阶段分析如下。随着TSN网络交换设备、TSN芯片成本降低,不同厂家的PLC广泛支持TSN通信接口,首先会在生产管理层网络中大量应用。PLC与I/O设备通信仍沿用原有工业协议,通信方式不变,只是二层网络替换为TSN通用链路,仍需要通过PLC访问下层I/O数据。基于TSN的多种工业协议并存,异构通信网络可以在二层实现互联,在保障高优先级数据传输确定性的前提下,实现了非实时数据的跨系统访问。如图2所示。

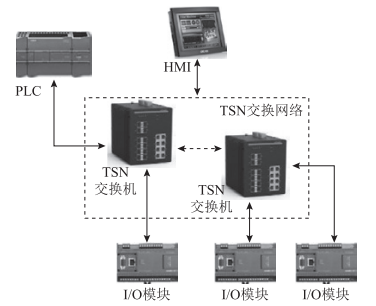

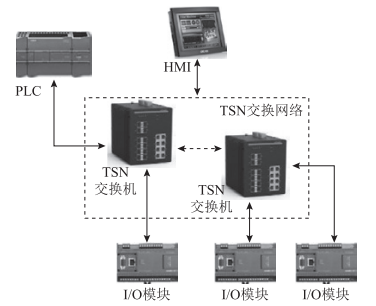

控制器与I/O模块由原来的“主从”关系转变为“对等”关系,控制器的形态也不再限定为布置在现场的嵌入式设备,可以通过网络配置访问更大范围I/O数据,I/O模块采集数据在保障数据传输确定性的前提下,也可以被上层各类工业应用访问,控制系统体系架构发生了深刻变化。如图3所示。

控制器与I/O设备完全解耦,控制类应用可借助TSN网络实现灵活部署。端边云协同控制类应用大量出现,通过TSN网络连通了低成本的计算、存储资源,也使得工业应用软件服务化,工业用户可以按需低成本调用,并快速适应各类工优化、生产管理、智能控制等工业应用需求。如图4所示。TSN在工业通信网络中的应用,将会带来工业控制系统架构的变革,涉及众多软硬件系统的替换。另外,工业控制系统通常有10年以上的生命周期,所以替换过程将会持续。另外,由于TSN技术的复杂性,现阶段工业中应用TSN还面临许多困难,如:TSN工业应用行规还在制定中、通用网络配置工具还比较缺乏,支持TSN的工业终端设备还不够丰富、用户使用TSN网络成本较高,并没有带来总投资或者运维成本的节约等。这一系列待解决的问题说明,TSN在工业中的应用需要一个长期过程,现阶段还处于起步期,需要更多相关方参与其中,共同影响技术的演进,引导工业用户了解IT、OT深度融合网络蕴含的应用价值。此外,演进方案也需要得到包括工厂建设方案设计人员、自动控制设备制造商、系统集成商以及工厂操作人员等相关方的多方协同,规划从局部到全局的升级部署方案,确保生产的连续稳定运行。

来源:原文刊载于《中国仪器仪表》2023年第3期 作者:2023年 张祥武 韩丹涛 公彦杰

声明:本文系转载,旨在分享,版权归原作者所有,内容为原作者个人观点,并不代表本网赞同其观点和对其真实性负责。如涉及作品版权问题,请与我们联系,我们将在第一时间删除内容!