行业资讯

干货,数控机床分类大全,一次性讲清楚!

数控机床的品种规格很多,分类方法也各不相同。今天小编为大家分享一份数控机床分类的干货内容,希望对你有所帮助。

一、按机床运动的控制轨迹分类

1、点位控制的数控机床

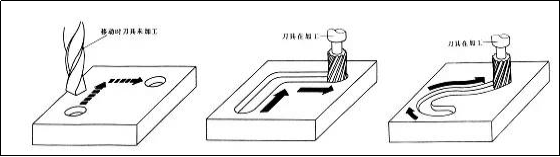

点位控制只要求控制机床的移动部件从一点移动到另一点的准确定位,对于点与点之间的运动轨迹的要求并不严格,在移动过程中不进行加工,各坐标轴之间的运动是不相关的。为了实现既快又精确的定位,两点间位移的移动一般先快速移动,然后慢速趋近定位点,以保证定位精度,如下图所示,为点位控制的运动轨迹。

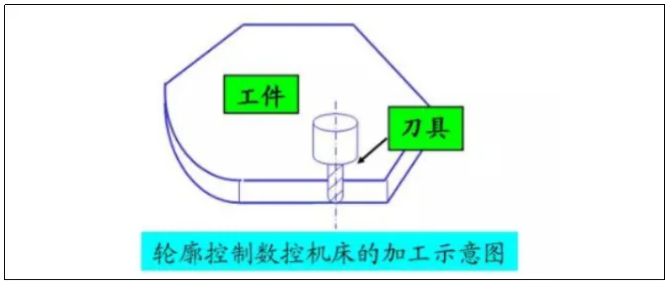

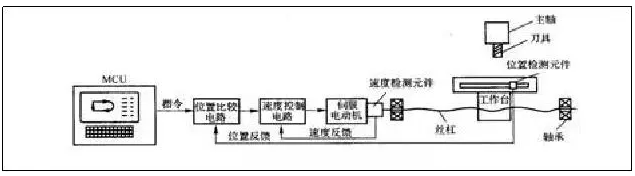

轮廓控制数控机床也称连续控制数控机床,其控制特点是能够对两个或两个以上的运动坐标的位移和速度同时进行控制。

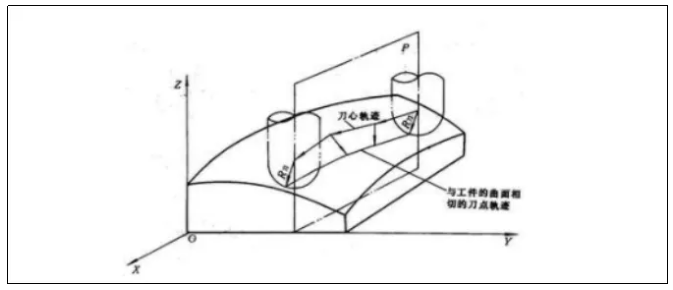

为了满足刀具沿工件轮廓的相对运动轨迹符合工件加工轮廓的要求,必须将各坐标运动的位移控制和速度控制按照规定的比例关系精确地协调起来。

因此在这类控制方式中,就要求数控装置具有插补运算功能。所谓插补就是根据程序输入的基本数据(如直线的终点坐标、圆弧的终点坐标和圆心坐标或半径),通过数控系统内插补运算器的数学处理,把直线或圆弧的形状描述出来,也就是一边计算,一边根据计算结果向各坐标轴控制器分配脉冲,从而控制各坐标轴的联动位移量与要求的轮廓相符合,在运动过程中刀具对工件表面进行连续切削,可以进行各种直线、圆弧、曲线的加工。

这类机床主要有数控车床、数控铣床、数控线切割机和加工中心等,其相应的数控装置称为轮廓控制数控系统,根据它所控制的联动坐标轴数不同,又可以分为下面几种形式:

(1)二轴联动:主要用于数控车床加工旋转曲面或数控铣床加工曲线柱面。

(2)二轴半联动:主要用于三轴以上机床的控制,其中两根轴可以联动,而另外一根轴可以作周期进给。

(3)三轴联动:一般分为两类,一类就是X/Y/Z三个直线坐标轴联动,比较多的用于数控铣床、加工中心等。另一类是除了同时控制X/Y/Z中两个直线坐标外,还同时控制围绕其中某一直线坐标轴旋转的旋转坐标轴。

如车削加工中心,它除了纵向(Z轴)、横向(X轴)两个直线坐标轴联动外,还需同时控制围绕Z轴旋转的主轴(C轴)联动。

(4)四轴联动:同时控制X/Y/Z三个直线坐标轴与某一旋转坐标轴联动。

(5)五轴联动:除同时控制X/Y/Z三个直线坐标轴联动外,还同时控制围绕直线坐标轴旋转的A、B、C坐标轴中的两个坐标轴,形成同时控制五个轴联动,这时刀具可以被定在空间的任意方向。

比如控制刀具同时绕X轴和Y轴两个方向摆动,使得刀具在其切削点上始终保持与被加工的轮廓曲面成法线方向,以保证被加工曲面的光滑性,提高其加工精度和加工效率,减小被加工表面的粗糙度。

来源:机械学霸

声明:本文系转载,旨在分享,版权归原作者所有,内容为原作者个人观点,并不代表本网站赞同其观点和对其真实性负责。如涉及作品版权问题,请与我们联系,我们将在第一时间删除内容!

相关推荐

- 国资委召开国有企业改革深化提升行动专题推进会 ,要求落实好“AI+”专项行动2025-04-03

- 智能工厂数字化看板系统设计2025-04-01

- 数智试制数字化转型实践与探索2025-03-27

- 推进制造业数字化转型系统谋划与实践路径2025-03-21

- 中国芯片研究领先全球,远超美国 | 热点聚焦2025-03-19

新闻资讯

新闻资讯

- 国资委召开国有企业改革深···04-03

- 智能工厂数字化看板系统设···04-01

- 数智试制数字化转型实践与···03-27

- 推进制造业数字化转型系统···03-21

- 中国芯片研究领先全球,远···03-19

联系我们

QQ:16679191

手机:13918655011(胡先生)

电话:021-34121111

邮箱:marketing@zhongkejuli.com

地址:安徽省合肥市望江西路西湖国际广场D座2345室