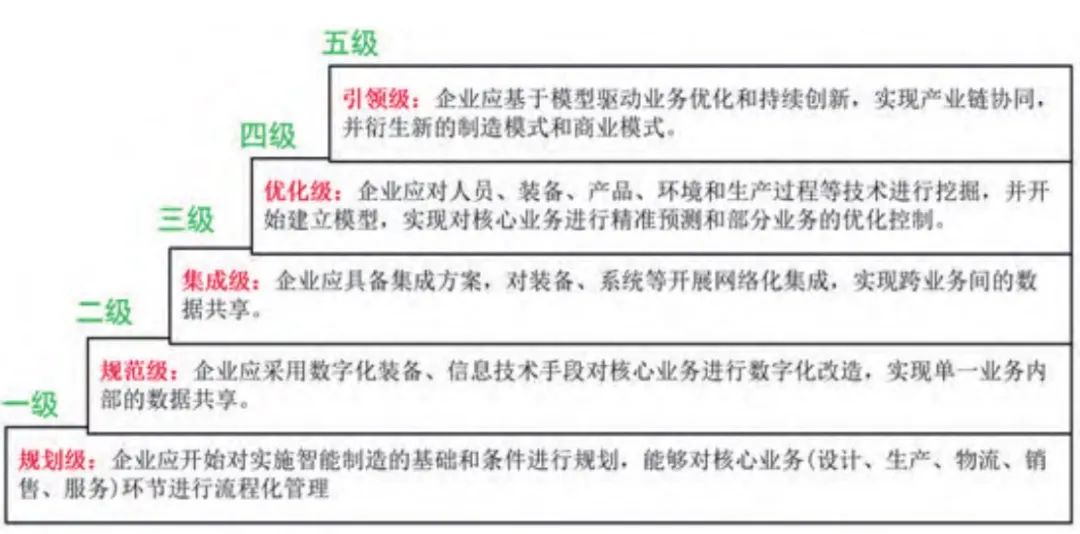

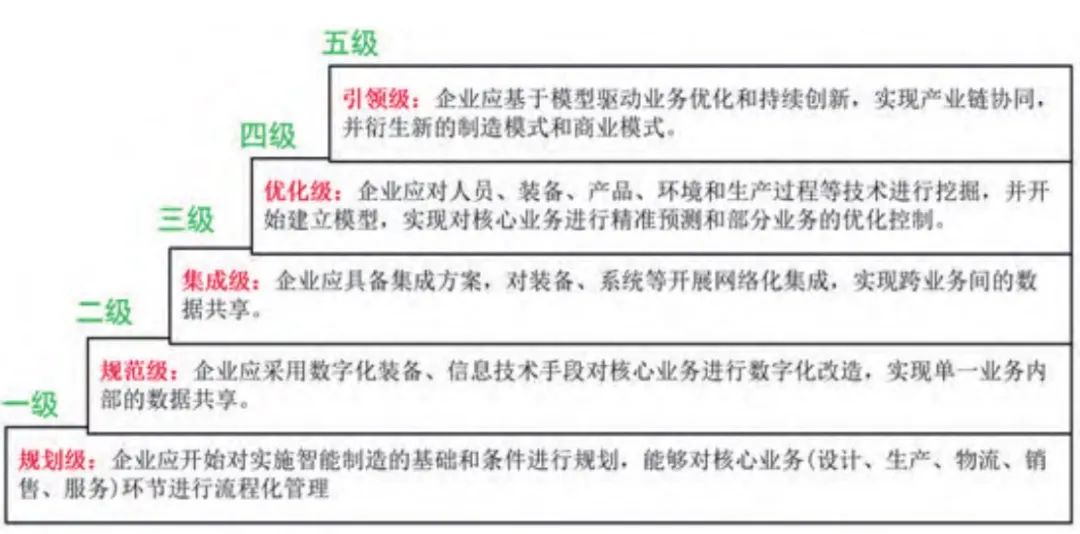

近十年来,智能制造的概念充斥着各行各业,很多人对智能制造的理解、解释也各不相同,多有歧义。究其原因,是被自动化、无人化、智能化等概念局限了思维。在参观学习了一些智能制造示范应用项目后,笔者认识到智能制造更像是一种先进的组织管理理念,强调生产数据的互联互通,而智能装备只是实现智能制造的手段。2020 年工信部组织发布了国家标准《智能制造能力成熟度模型,GB/T 39116—2020》,从企业业务层面将智能制造成熟度分为五级:规划级、规范级、集成级、优化级、引领级,不同的层级对应不同要求,上级涵盖下级要求。该标准将人员、资源、技术和生产作为能力要素,针对不同层级提出不同的要求,所涵盖的内容远比人们通常了解的智能制造要广泛得多。单就制造生产过程来看,包括了物资采购、计划调度、生产作业、设备管理、仓储配送、安全环保及能源管理 7 个方面,其根本目的是为了获得稳定的质量,更高的效率,量化可控的生产成本,安全可靠的作业过程,使生产过程变得更加有序、可控,能够快速满足定制化产品的需求。2019 年后,许多行业逐渐意识到了“搞智能制造不能好高骛远,只能循序渐进”。于是围绕着质量、效率、成本、安全和环境的实际需求,将智能生产和智能物流作为向智能制造转型的主攻方向。AGV 作为实现柔性制造及自动化物流的关键装备,在其中发挥了重要的作用。

在智能制造成熟度的规范级(第二级),就对生产装备提出了要求,最终实现跨业务间的数据共享,实现生产装备之间的数据互通。就是在总体上要求 AGV 系统技术必须注重与企业的生产管理、物流管理以及工艺路线相结合,注重与关联设备的数据交互,优化运行时序,追求更高效率。于是,智能化的 AGV成为了智能制造应用的必然。笔者认为,AGV 的智能化可以从以下几个方面来考虑:

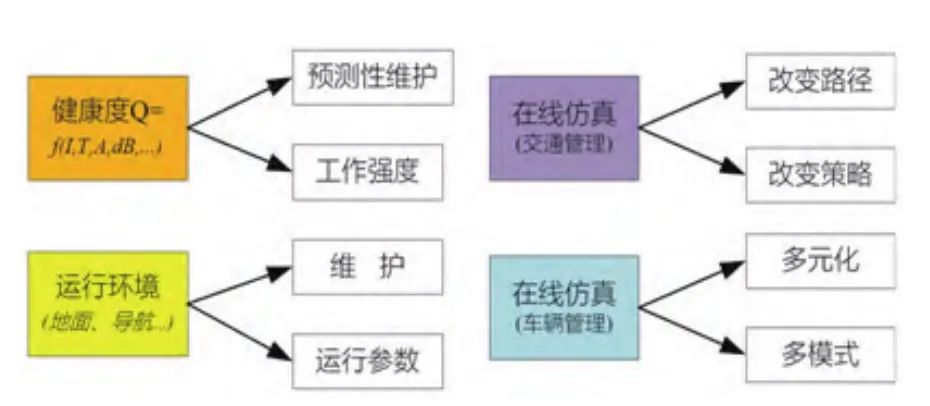

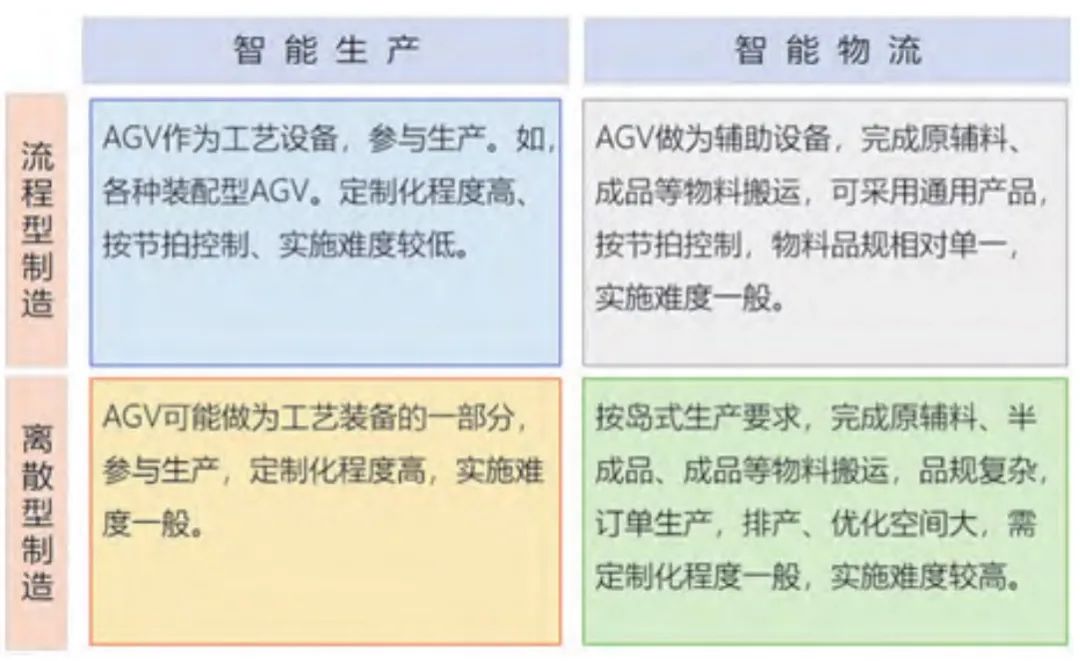

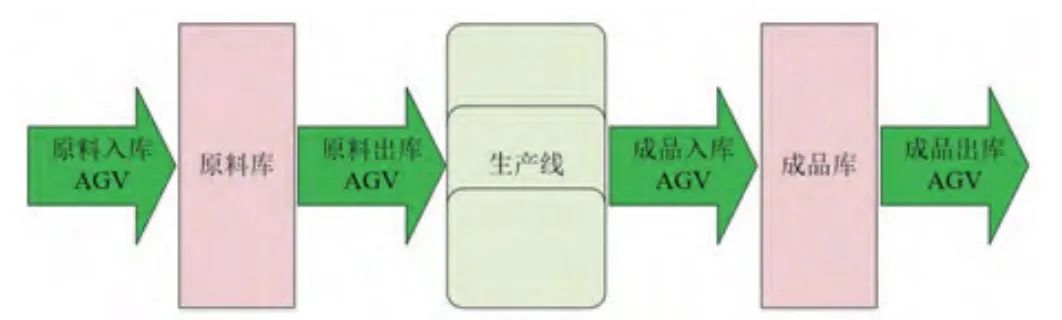

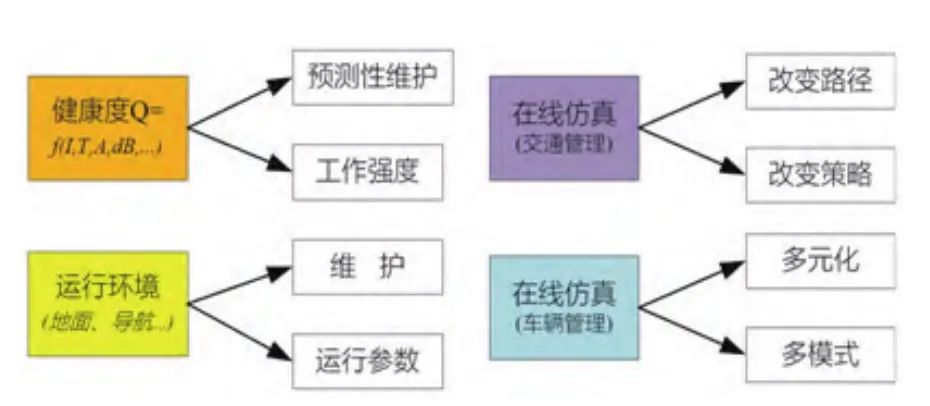

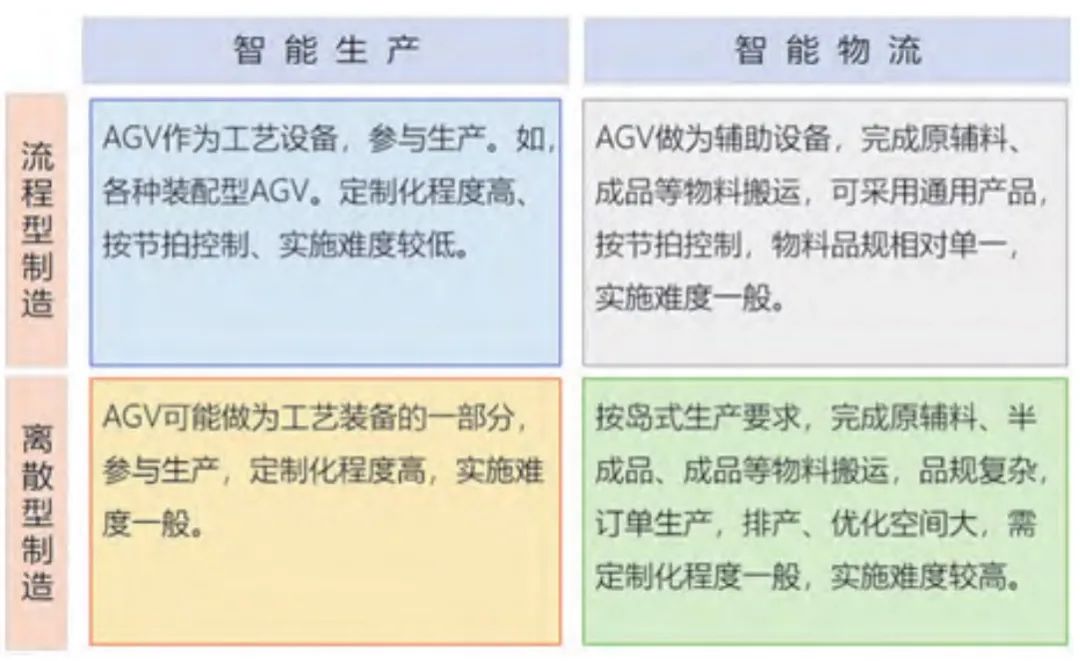

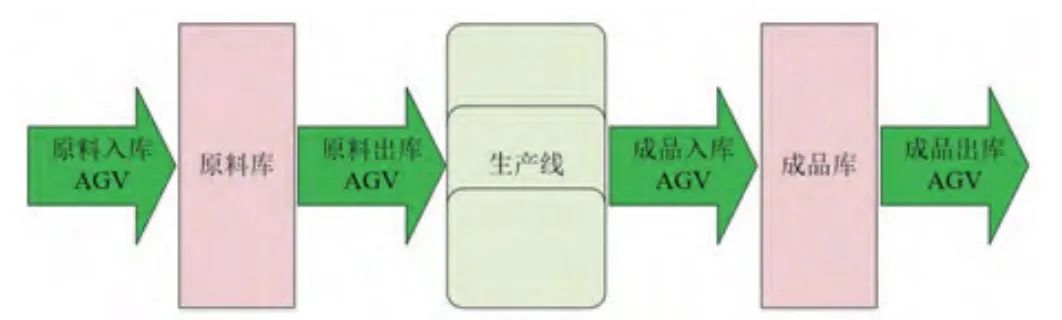

第一是新技术在 AGV 上的应用,随着 5G、AI、大数据、云计算等新一代通信和信息技术的进步,将这些新技术应用到 AGV 产品和系统中是 AGV 智能化的必经之路。通过扩大数据采集范围,提升设备的自学习、自整定、自调节以及自诊断能力;提升系统的运行场景判断,任务峰值预测,任务路径(效率 /能耗)优化能力。第二是上位调度或系统控制软件的云端部署,结合两业融合,使用云端虚拟机部署上位调度或系统控制软件,有利于系统的升级拓展,改变系统运维模式,能够同时对多个系统进行集中运维服务,提升专业运维服务能力。第三是具体到单机及系统的智能化,AGV 单机除主动避障、自由路径等自主功能提升外,应更注重在线单机的健康评估及故障诊 断, 为预测性维护及车辆调度提供必要的数据。AGV 系统的智能化应体现在任务调度、车辆分配和交通管理上,应更加注重超实时的在线仿真,主动判断运行场景,根据任务状态和车辆状态,预测未来交通状况,自主优化调度策略,从而节省车辆资源和路径资源。第四是考虑移动装备(包括堆垛机/穿梭车等)的一体化调度平台,使系统更有机会优化任务的执行,合理安排包括 AGV 在内的不同设备的工作时序。智能制造涵盖了各个行业,需求多样性、差异性大,是整体性的解决方案,不是单单依靠装备就能够解决的。聚焦到智能生产和智能物流,不同行业对生产和物流要求可能完全不同,即使相同行业,不同用户的业务流程也不完全一致,多数项目是无法复制的。在这类应用中,AGV 的角色分别是工艺设备和辅助设备,在流程型和离散型生产中,AGV 的应用特点并不相同。AGV 作为辅助运输设备应用在生产物流环节,主要负责物料的搬运。其搬运任务通常来自 WMS 或MES,AGV 配合其他设备完成物料的出、入库功能,涵盖了原料入库、原料出库、成品(半成品)入库、成品(半成品)出库等各环节,在此类应用中,AGV 系统设计需关注物料的流向、摆放位置以及物料处理的及时性;单机设计需关注 AGV的运行方式、物料交接方式、充电方式及故障处理方式等。

应用于分拣配送时,AGV 也可代替传统带式分拣,最大的优势是灵活部署、提升系统的冗余度,其典型应用是电商、快递分拣。其特点是 AGV 数量庞大,但流程单一,常采用仓配一体的调度系统,追求单位面积的使用效率。系统设计需关注分拣的准确率,关注单机的定时维护、故障处理流程等。在流程型制造中,AGV 被理解为主要工艺设备,能够将刚性产线变为柔性产线,提升系统可靠性和冗余度,当 AGV 单机设备发生故障,或产品出现质量问题时,不影响整线生产,需满足人机配合作业要求。常见的产线形式有串联、并联及混联;运行方式可以是步进、连续或者二者混合;装载方式可能是手动或自动等,运行路径大多为简单环路,一般选择有线式导航。

典型的应用是汽车总装产线、发动机装配产线、配料产线等;其中更为智能的应用是某些行业的配料产线,AGV背负罐体,按产品的“配方”要求从不同的储料罐中接取原料,“配方”决定了 AGV 的接料点和接料顺序,计量装置可以直接配置在AGV 上。这类应用的特点是:流程可穷举、可预知,都是固定的流程,确定性强,易于生产管理。

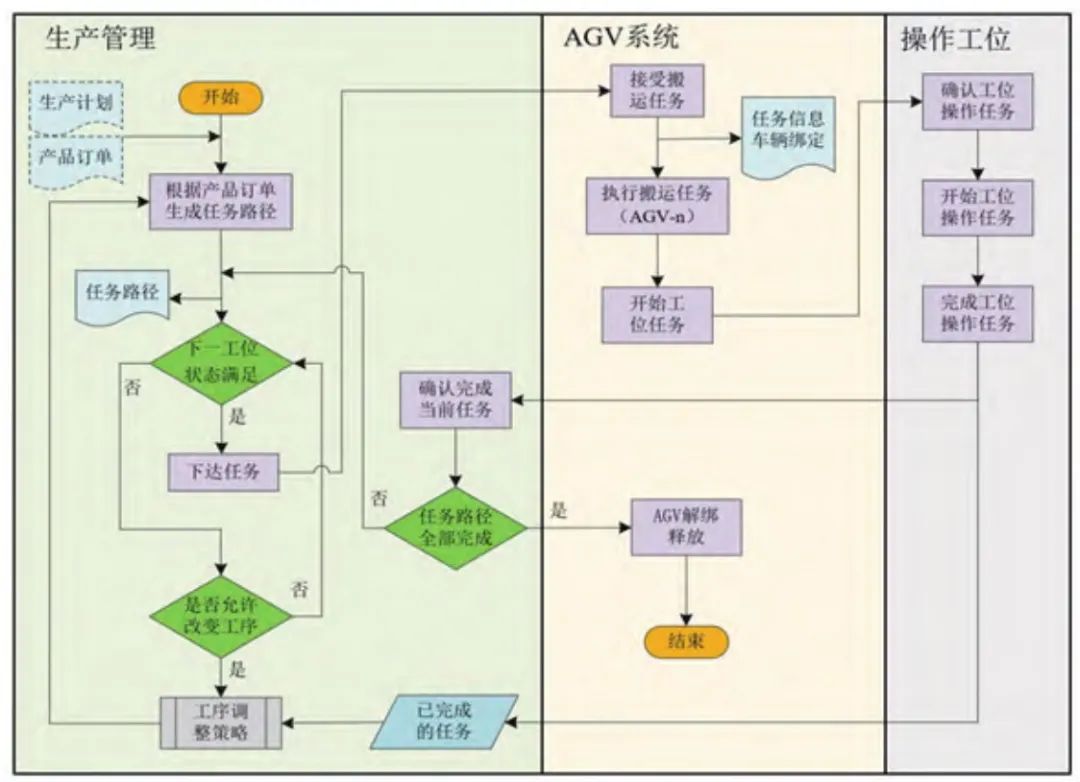

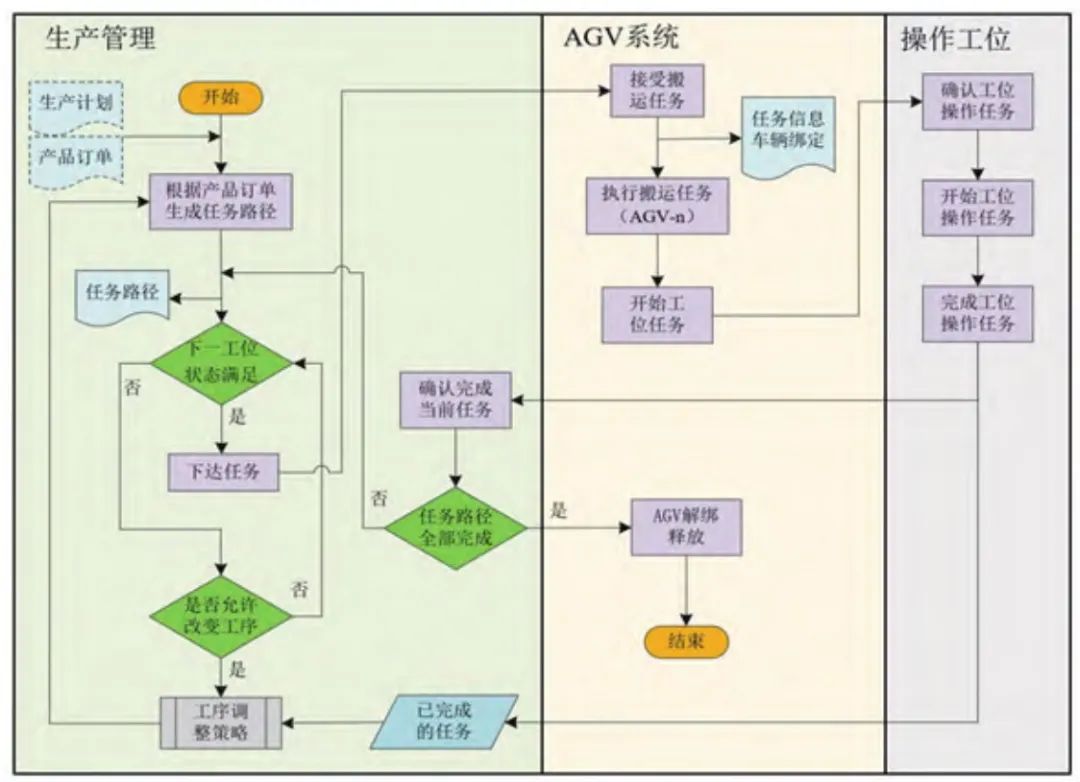

相对于流程型制造,离散型制造要复杂得多。往往是由于产品定制化程度高、批量小,零部件配套周期长等原因,无法统一装配工艺,不能支持连续生产。其复杂性表现在工序和工位的不确定性,无法确认未来产品及其相关工艺,不同的产品在装配环节,甚至可能出现先到先装的情况,流转工位无规律频繁发生变化,也没有准确的装配周期。此类应用多为“岛式”生产,AGV的作用就是要实现“岛”与“岛”的连接,形成更为柔性的生产线。AGV 可作为主要工艺设备与产品基础主件绑定,前往各“岛(工位)”完成零部件组装,直到所有工序完成后,产品与 AGV 解绑。AGV 系统需与生产管理及质量管理系统结合,根据产品的不同配置,实现工序变更及工位流转,更加适用于小批量、定制化生产。智能制造对 AGV 的需求虽然错综复杂,但基本要求依然是安全可靠、通畅有序地运行。笔者认为,在产品水平行业,AGV 需与新一代信息技术和通信技术结合,不断提升自身的智能化水平;在垂直应用行业,需加强不同行业应用研究,拓展应用需求,走上由工艺到设备,由设备到技术的正向创新之路。文中不到之处,欢迎批评、指正!

来源:原文刊载于《起重运输机械》2024 年第 9 期 作者:中国船舶集团高级技术专家、研究员级高级工程师 杨文华

声明:本文系转载,旨在分享,版权归原作者所有,内容为原作者个人观点,并不代表本网站赞同其观点和对其真实性负责。如涉及作品版权问题,请与我们联系,我们将在第一时间删除内容!