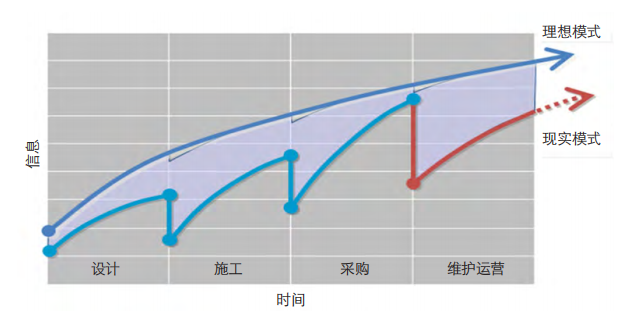

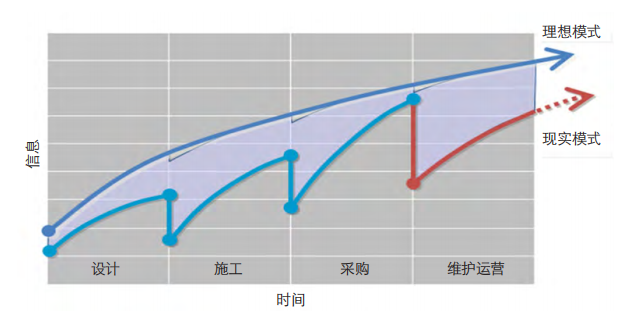

在国家“数字经济”战略驱动下,以物联网、大数据和人工智能为代表的新一代信息技术正在与传统建造行业加速融合,我国建筑业正走向以新型工业化变革生产方式、以数字化推动全面转型、以绿色化实现可持续发展的新时代。加快发展以智能建造为核心的“中国建造”,有助于推动建筑产业转型升级。2020 年,住房和城乡建设部联合多部委发布了《关于推动智能建造与建筑工业化协同发展的指导意见》,提出要以大力发展建筑工业化为载体,以数字化、智能化升级为动力,形成涵盖科研、设计、生产加工、施工装配、运营等全产业链融合一体的智能建造产业体系。2022 年住房和城乡建设部《“十四五”建筑业发展规划》提出 2035 年远景目标:到 2035 年,建筑工业化全面实现,产业整体优势明显增强,“中国建造”核心竞争力世界领先,迈入智能建造世界强国行列,全面服务社会主义现代化强国建设。现有的工程建设采用五方主体责任制,数据分散在不同的参与方中,导致数据管理混乱,难以实现有效的数据整合。此外,在项目设计、施工等阶段之间有一定的信息丢失和信息传递的延误。因此,现有的工程模式在数据处理方面存在一定的问题,导致数据割裂,即数据无法有效地整合和共享,从而影响整个项目的效率和质量(图 1)。

现有建筑行业有三大数据类型,包含空间数据(非结构化)、IOT 数据及常规结构化数据。工程项目业务流程复杂,项目非结构化数据量大,CAD、BIM、3D 模型、图片、文档、数据库等多种格式文件,这些信息数据难以结构化表达,导致数据难以集成(图 2)。

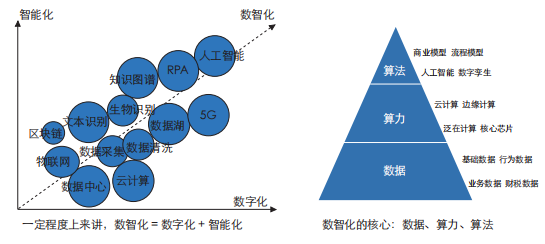

建筑领域细分专业多,各专业团队采用不同的设计和分析软件,这可能导致数据处理和存储的方式不一致。此外,建筑行业主流的 30 款软件相互间集成度低,缺乏公共标准和通用数据格式。数据格式难统一,导致工程项目数据难以兼容和再利用(图 3)。

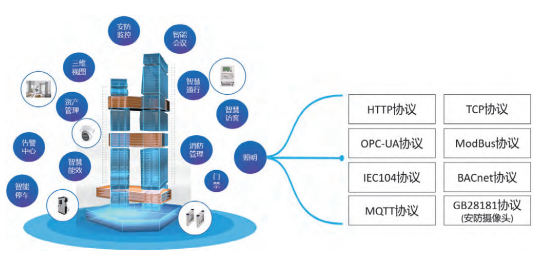

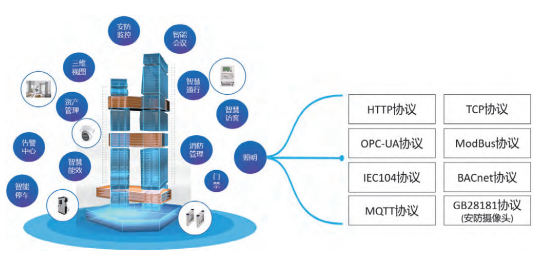

建筑智能化系统数据协议不同,智能建筑底层系统国产化程度低。建筑智能化系统涉及 100 多项子系统,数百种产品设备,数据协议不统一,底层系统国产化程度低,数据集成度低(图4)。

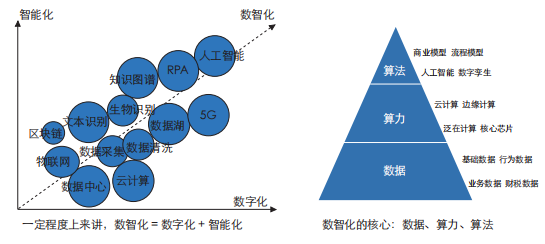

数字经济应该看作是跟农业经济时代、工业经济时代相对应的新的经济形态和阶段,所以说数字化转型实际上是从工业经济时代向数字经济时代的转变。 在数字经济时代,数据具有可复制、可共享、可传输、可计算的特征,已经成为关键生产要素,而且是投入产出比最高的经济要素,就像在农业经济时代和工业经济时代中,土地、劳动力和资本是关键生产要素。建筑业数字化,包括产业数字化和数字化产业,双轮推动发展。建筑产业数字化,其核心是“数据 +”,对传统建筑生产要素“人、机、料、法、环”等要素进行“+ 数据”升级,最终形成“数据 + 建筑”成果。数据形式有多种多样,包括BIM、CAD、图片、文档、表单、邮件、物联网数据等,对数据的分类和分析,是数据驱动的核心(图 5)。数据的价值可通过复用率或访问量来衡量,提高数据复用率是数字化的关键。

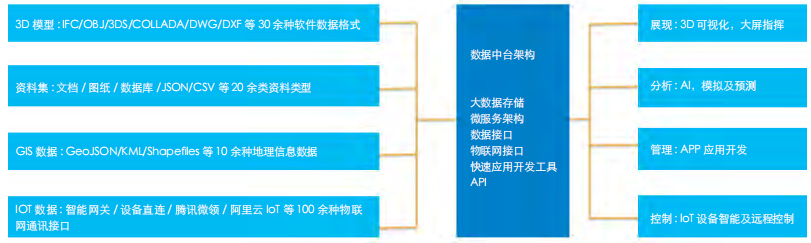

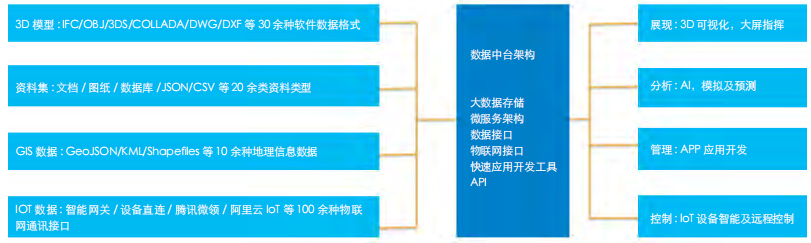

2.2 DTCLOUD 智能建造工业互联网数据中台DTCLOUD 数据中台是数据采集连通、统一治理、建模分析和服务应用于一体的综合性数据能力平台,为工程数智化转型提供能力底座。DTCLOUD 数据中台可以持续“让工程全生命周期的数据用起来”,能够持续不断把数据变成资产并服务于业务(图 6)。

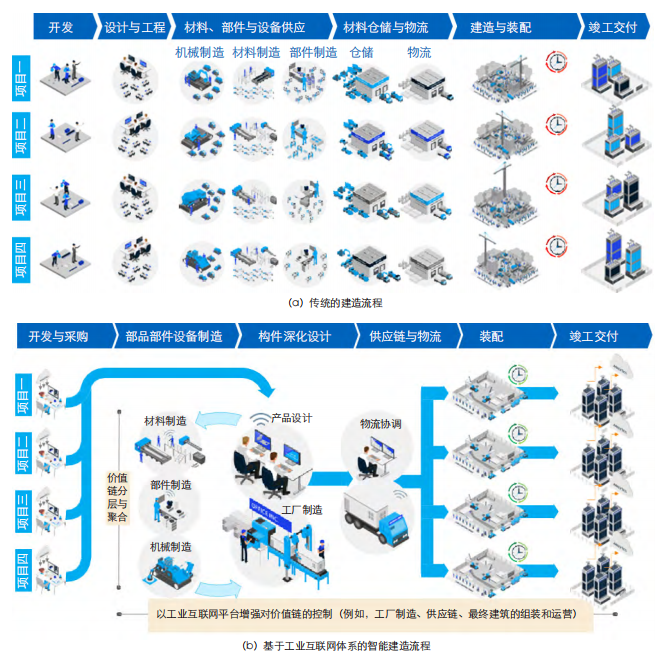

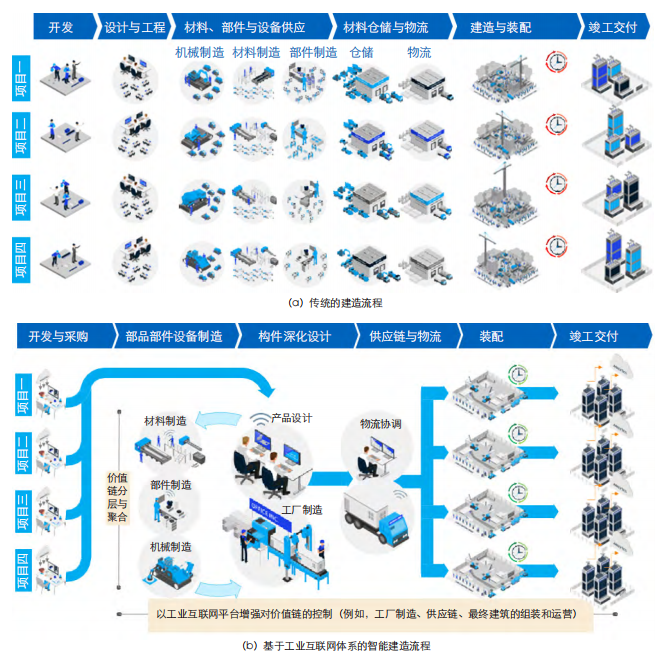

DTCLOUD 数据中台具备数据汇聚整合、数据提纯加工、数据服务可视化、数据价值变现等四个核心能力,让企业员工、客户、伙伴能够方便地应用数据。DTCLOUD 数据中台是把业务生产资料转变为数据生产力,同时数据生产力反哺业务,不断迭代循环的闭环过程,实现数据驱动决策和运营。DTCLOUD 数据中台是实现建筑全生命周期数据管理的核心,能全面集成主流的 BIM 数据格式、工程资料及数据系统、地理信息模型数据、多种设备的物联网通讯接口、快速应用开发工具及 API 接口,在数据模型可视化、内容数据管理方面甚至有领先优势,实现拼装式可视化开发,将面向应用的开发做到极简高效,打造应用级 PaaS(Platform as a Service)开发平台。传统的建造流程是基于项目定制开发(图 7a),每个项目都是基于个性化的设计,分别寻找设计方、材料供应商、施工方等参与方单位进行协调和整合,项目重复性程度低,各方协同难,作业方式传统,造成建造效率低下。

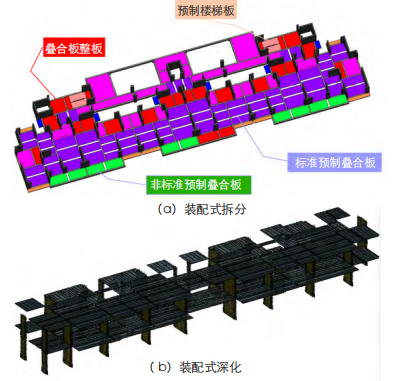

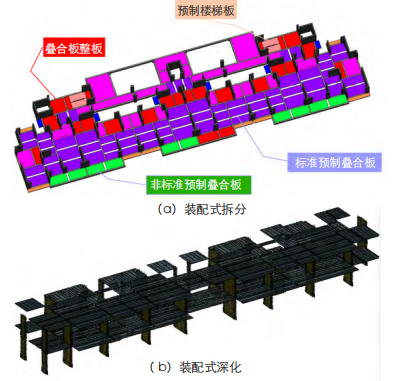

工业互联网的核心是基于产品复用性的产业链协作,按照工业互联网的方法,要采用数字化设计、部品化生产、智能化施工和智慧化运维全套技术,基于数据协同技术,以部品部件设备产品为基础,集成设计和制造,基于产品库进行深化设计,基于数字平台进行产业链合作,施工单位专注于现场管理和产品安装,提升部品部件设备级别的复用性,大大提升建造效率(图 7b)。基于数据的智能建造工业互联网平台是围绕“人、机、料、法、环、品”等六个要素,由 BIM 串联每个项目和构件数据,汇集而成 CIM 数据,采用工业互联网方式进行协同管理,让工程设计和建设的所有参与方跨地域、跨组织、跨阶段协同工作,用工业大生产的理念,把设计、加工、装配、运营联动起来,优化产业链,同时又协助政府实现数字监管,数字化平台提升数字监管。通过数据自由流动和数据挖掘增值的功能,最终实现效率提升和成本降低。“数据 + 设计”表现为智能建造体系中的 BIM 数字一体化设计。基于建筑信息模型(BIM)、城市信息模型(CIM)等新一代数字化技术,智能建造工业互联网平台将建筑项目的设计、施工、运营和维护等各个阶段的数据流程进行一体化集成和共享应用,实现基于 BIM 的信息流、物流、资金流和工作流的全过程控制和协调,提高建筑项目的质量、效率和可持续性。数字化一体化设计的协同合作利用云计算和网络技术,实现设计团队的协同合作,相关者可以通过远程访问和共享设计数据,实现实时的协同设计和沟通。基于数据的智能建造工业互联网平台能够整合不同技术和软件,构建具有高度互通和协作性,实现建筑设计、施工、运营和维护等过程的数字化协同管理。数字化一体化设计的数据驱动以构件化的三维可视模式为载体,将设计过程的各个环节进行集成,包括需求分析、概念设计、详细设计、验证等,整合不同的设计工具和技术,通过虚拟现实、增强现实等技术,实现设计结果的可视化展示,提高设计效率和质量。此外,通过沉浸式的方式进行设计评审和用户体验测试,提高设计的准确性和用户满意度。在工业互联网中,通过 BIM 数字一体化设计,实现部品部件的工业设计与生产,大大提高生产效率和质量。基于 BIM的部品部件拆分和深化设计能够把设计结果中不利于实现的单个部品部件按照一定规则拆分为多个预制部品部件,使其满足模数协调、结构承载力以及生产运输施工等条件(图 8)。例如在设计脱模、反转吊装、空洞预留、预埋件及配套配筋时,利用 BIM 数字一体化设计能够对承载力、变形、裂缝和配套配筋进行自动参数化设计和验算。

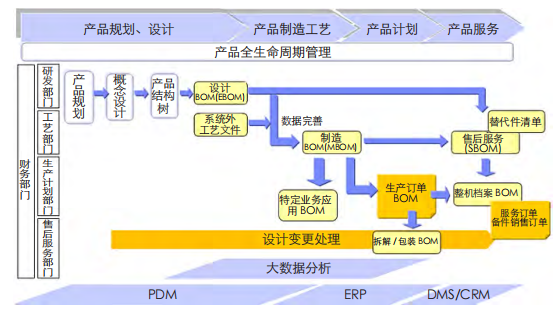

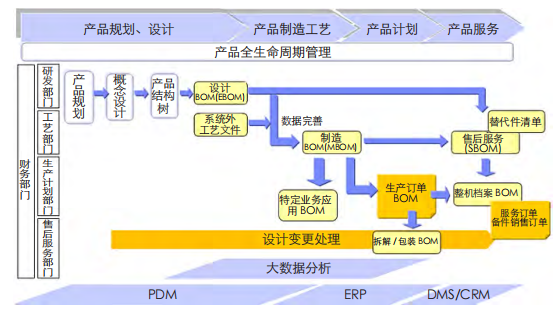

数字化一体化设计充分考虑设计对环境和社会的可持续发展影响,通过设计优化减少材料和能源消耗,提高产品的循环利用率。“数据 + 工厂”表现为智能建造中的部品部件智能生产。部品部件智能生产技术可用于预制混凝土结构、钢结构、木结构、模块化建筑、装配式装修、装配式机电管线等构件全过程生产、运输和装配应用。基于 BIM 模型自动导出的计算材料清单(简称 BOM)是整个工厂的核心数据,它能直接影响到整个工厂是否能实现信息化的高效运转。基于 BOM的部品部件智能生产,能够满足制造型企业在物料管理上的需求,提高企业的市场竞争力,实现企业现代化的科学管理(图 9)。

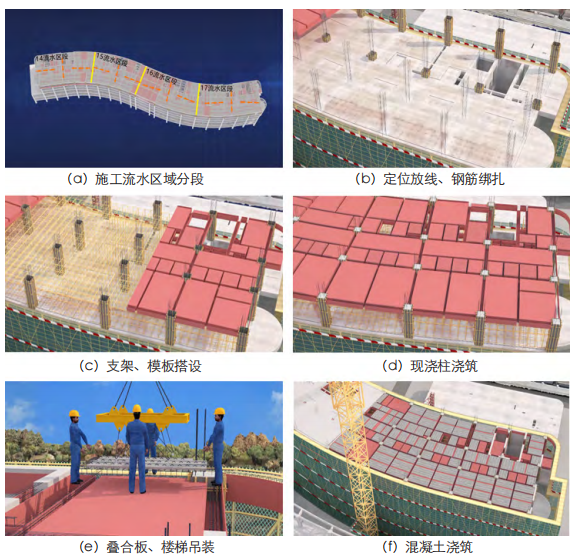

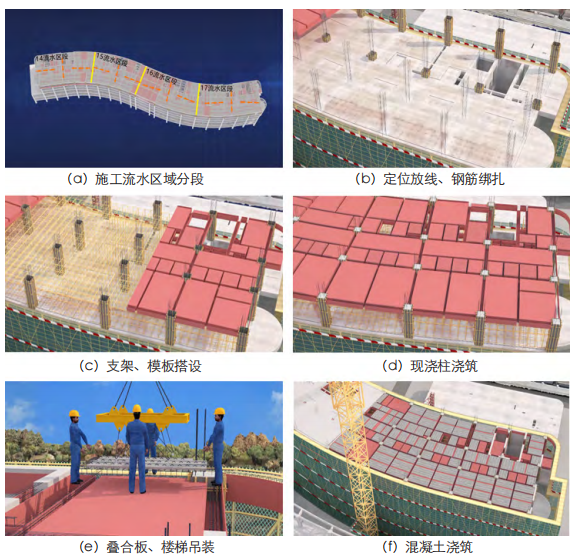

基于 BOM 和现场施工进度,自动编制预制部品部件生产计划,主要包括预制部品部件进度计划和生产资源利用计划。基于生产计划对工厂库存进行协同管理和工厂原料进行管理,实现采购计划自动生成和库存量实时显示。除此之外,对已产出但尚未交付的成品部品部件进行存储、养护管理。合理的生产计划,应该在满足建设项目实施计划的前提下权衡生产效率和库存成本管理,实现效益最大化。在运输过程中,会涉及到车辆、配车、调度、在途、交货、验收等全过程。通过 GIS、二维码等技术优化部品部件运输路线、调度管理等方面(图 10),实现对部品部件运输全过程的智能化物流管理,有助于提高工程项目运作效率和效益,打破传统运输盲区。

图 10 基于 GIS 技术运输路线优化、调度管理优化3.3 数据 + 施工:智能施工管理及智能装备应用在部品部件运输到工地后,工作人员通过扫描电子标签将部品部件信息上传(图 11),将验收信息上传至 BIM 平台并与部品部件进行关联。

在 BIM 平台中可对部品部件的安装进行装配模拟(图 12),并将其安装的具体流程信息写入电子标签之中,供现场安装人员查看,通过事先模拟排除现场施工隐患,优化施工工序,实现高效管理。

部品部件吊装施工时,施工人员扫描部品部件电子标签,获取详细的部品部件属性、部品部件所处位置和施工工艺的信息,并依照施工工艺及部品部件位置信息依次进行吊装,吊装过程中做好信息记录并上传 BIM 平台,可实时展示、跟踪和查找部品部件,提高施工现场管理水平。基于数据驱动的智能建造工业互联网以工业化的方式促进建设项目在设计、生产、运输、施工等过程的管理效率与管理质量,使得生产过程可以得到有效管理,先进设备与技术可以得到充分应用,减轻现场作业的负担,减少工人劳动强度,进而提高建设项目质量。

来源:原文刊载于《中国建筑》2023年12月 作者:汪丛军 叶娟娟 邹 胜 许书琪 陈行彦

声明:本文系转载,旨在分享,版权归原作者所有,内容为原作者个人观点,并不代表本网赞同其观点和对其真实性负责。如涉及作品版权问题,请与我们联系,我们将在第一时间删除内容!